Motivation und Zielsetzung

Das Laserstrahlschweißen ist aufgrund der gezielten, lokalen Wärmeeinbringung für die Herstellung der im SFB zu entwickelnden Hybridbauteile geeignet. Durch die Verwendung von Laserleistungen von bis zu 16 kW können hohe Einschweißtiefen erzielt werden, die eine Voraussetzung zur vollflächigen Verbindung der Probenkörper (z. B. Wellen) sind. Der Laserstrahlschweißprozess für verschiedene Werkstoffkombinationen und -geometrien wird im Teilprojekt entwickelt und untersucht. Für die Ultraschallanregung werden spezielle Ultraschallwandler benötigt, deren Auslegung auf Basis von numerischen Simulationen des Schwingverhaltens der Schallwandler in Verbindung mit den anzuregenden Werkstücken erfolgt. Unterschiedliche Sonotroden ermöglichen die optimale Einbringung des Ultraschalls in die Fügezone für verschiedene Werkstoffkombinationen und -geometrien. Eine für den Betrieb von Leistungsultraschallwandlern bei wechselnden Belastungen erweiterte Regelungselektronik übernimmt die Ansteuerung. Die Anlagentechnik ist in Abbildung 1 dargestellt.

Ergebnisse

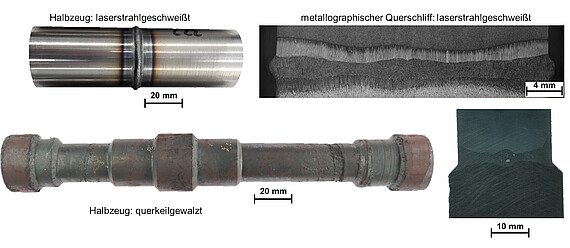

In metallographischen Querschliffen laserstrahlgeschweißter hybrider Halbzeuge aus einem Stahl und einer Aluminiumlegierung lässt sich die verbesserte Durchmischung im Übergangsbereich vom Schweißgut zum Grundwerkstoff der Aluminiumlegierung nachweisen, siehe Abbildung 2. Der Übergang ist weniger gradiert und die Phasen sind feiner verteilt.

Der Effekt des Ultraschalls zur Beeinflussung der Schmelzbaddynamik lässt sich eindrucksvoll an Blindnähten für eine Aluminiumlegierung zeigen. Untersucht wurden verschiedene Positionen (Knoten, Bauch und mittig zwischen diesen beiden Positionen [vgl. Abbildung 3]) und Amplituden (0 µm, 2 µm, 4 µm, 6 µm). Abbildung 4 zeigt die Ergebnisse der Untersuchung. Mit höherer Amplitude ist die Korngröße kleiner und homogener verteilt, gleiches gilt für die Bewegung in der Schwingungsform vom Knoten zum Bauch. Die Einschweißtiefe steigt und die Schweißnahtbreite sinkt, je kleiner die Anregungsamplitude wird. Der Schweißnahtquerschnitt ist überwiegend von der eingebrachten Energie abhängig und daher in diesem Fall gleichbleibend [Not18].

Stahl-Stahl-Mischverbindungen (Durchmesser 30 mm) ließen sich mit dem untersuchten Prozess erfolgreich schweißen und anschließend umformen (Abbildung 5).

Aktuelle Arbeiten und Ausblick

Die Untersuchungen der ersten Förderperiode zeigten eine positive Beeinflussung der Festigkeit der Schweißverbindung sowie der Rissentstehung durch eine Anregung mit Ultraschall. Mit Chromnickelstahl und einer Nickelbasislegierung werden nun zwei Werkstoffe miteinander verschweißt, die besonders gefährdet für Rissbildung sind. Diese Randbedingung begünstigt die weitere Untersuchung der Rissbildungsmechanismen und verschiedener Parameter, wie z. B. dem Zeitpunkt der Rissentstehung, der Rissgeometrie sowie dem quantitativen Auftreten der Risse. Die ultraschallinduzierte Reduktion von insbesondere Heißrissen geht mit einer Verbesserung der mechanischen Eigenschaften und der Umformbarkeit des Halbzeugs einher. Die Minimierung der Risse in ihrer Größe und Anzahl ist somit ebenso wie die Vermeidung der Einschnürung des Keyhole infolge der Ultraschallanregung Ziel der zweiten Förderperiode. Hierzu existiert mit der Amplitudenmodulation ein Lösungsansatz, der auf seine Effektivität zur Erweiterung des Prozessfensters untersucht werden soll.

Da das Prozessergebnis sehr sensitiv auf Prozessgrößen wie z. B. die Einschweißtiefe reagiert, wird der Prozess durch eine modellbasierte Prozessverfolgung beobachtet. Der durch die Modellbildung generierte Erkenntnisgewinn über das Verfahren selbst sowie über fundamentale Zusammenhänge ist ebenso Ziel wie die Möglichkeit, auf Prozessstabilität und Nahteigenschaften zurückzuschließen und die Einstellparameter für ein gewünschtes Schweißergebnis zu identifizieren. Mit einer Nachführung des Prozesses wird der Ansatz für eine Prozessregelung geschaffen.

Veröffentlichungen

Teilprojektleitung

30823 Garbsen

30823 Garbsen

30419 Hannover

Teilprojektbearbeitung

30419 Hannover

30823 Garbsen

30823 Garbsen