Motivation und Zielsetzung

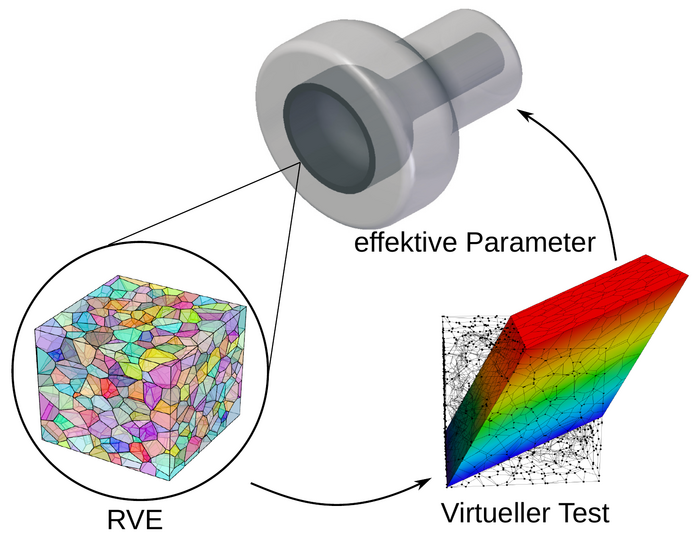

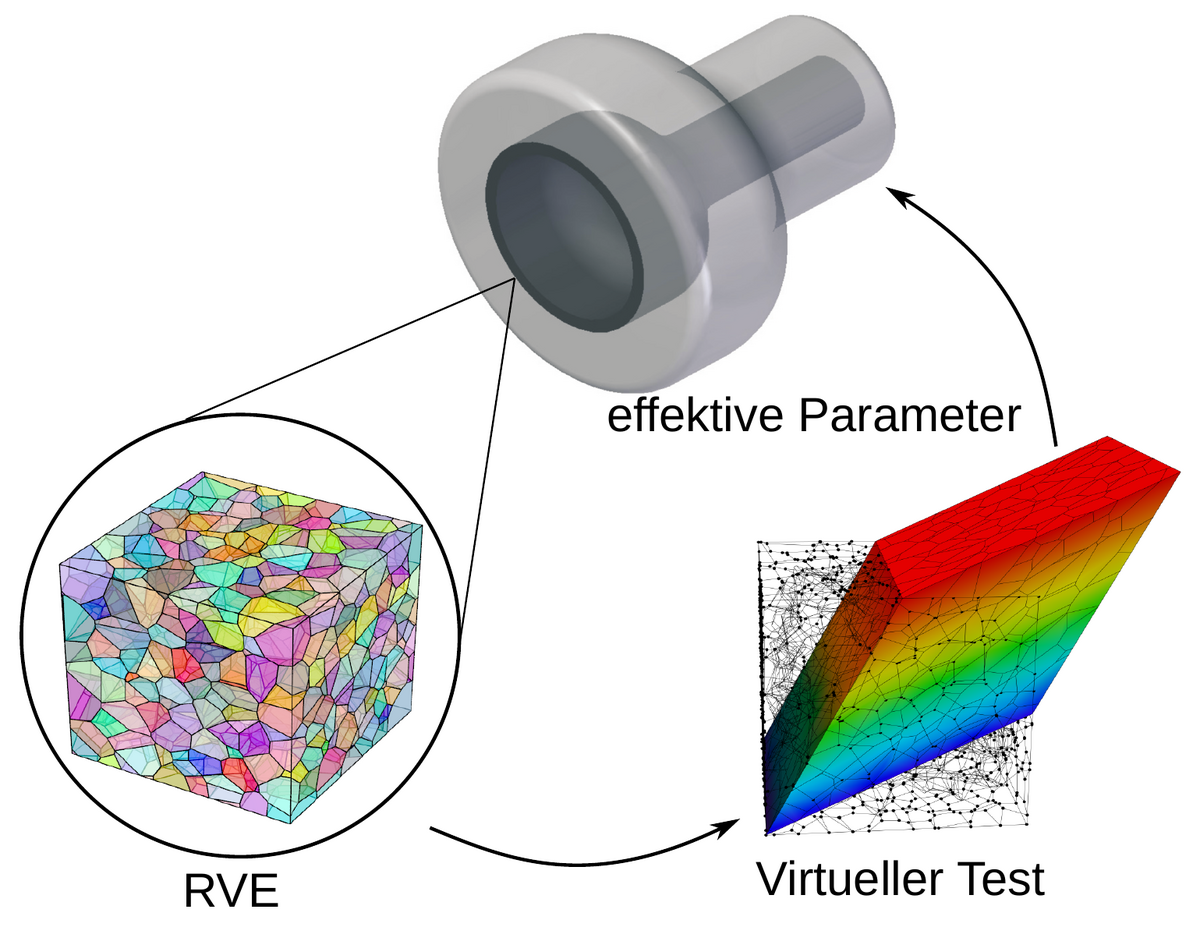

Ziel im Teilprojekt C04 ist die Modellierung des Materialverhaltens der gefügten Bauteile beim Tailored Forming. Diese Modellierung umfasst einerseits die Beschreibung thermomechanischer Effekte, sowie andererseits von Schädigungs- und Ermüdungsmechanismen auf mikroskopischer und makroskopischer Ebene, vergleiche Abbildung 1.

Eine multiskalige Modellierung ist notwendig, da die Entstehung von Kristallplastizität und von Mikrorissen nur durch das Einbinden von Informationen aus der Mikrostruktur korrekt abgebildet werden kann. Ein weiteres Ziel ist, die Schädigung und Temperatureinflüsse beim Umformen und bei der Wärmebehandlung abzubilden. Dabei stehen multiphysikalische Kopplungseffekte auf Mehrskalenebene im Vordergrund. Die gewonnenen Informationen über die Schädigungs- und Ermüdungsmechanismen aus der Modellierung der Mikrostruktur können im Anschluss durch die Entwicklung einer geeigneten Homogenisierungsstrategie auch für die Makrostruktur-Modellierung nutzbar gemacht werden, siehe Abbildung 1. Weitere Ziele sind die numerische Simulation der Schädigung in der Makrostruktur, die bei gleichen Monomaterialien (z.B. Stahl-Stahl Kombinationen) ohne Informationen aus der Mikrostruktur-Modellierung auskommt, oder aber die Modellierung des Kühlungsprozesses bei der Erhitzung von ungleichen Werkstoffpaarungen (z.B. Aluminium-Stahl Kombinationen). Die Motivation dieser Ziele besteht in der genaueren Vorhersagbarkeit des Materialverhaltens während der Umformprozesse und der Wärmebehandlung im Tailored Forming. Mit dem gewonnenen Verständnis werden außerdem auch Berechnungsmethoden für die Anwendung bereitgestellt, um eine gefahrlose Verwendung der Bauteile zu gewährleisten.

Ergebnisse

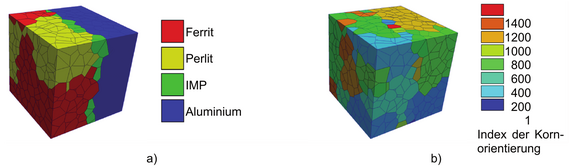

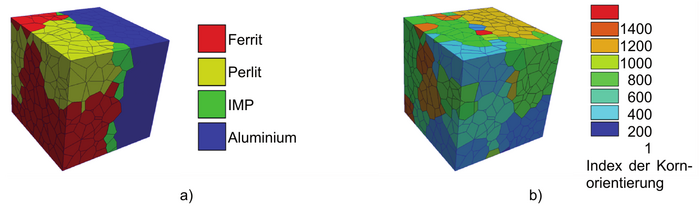

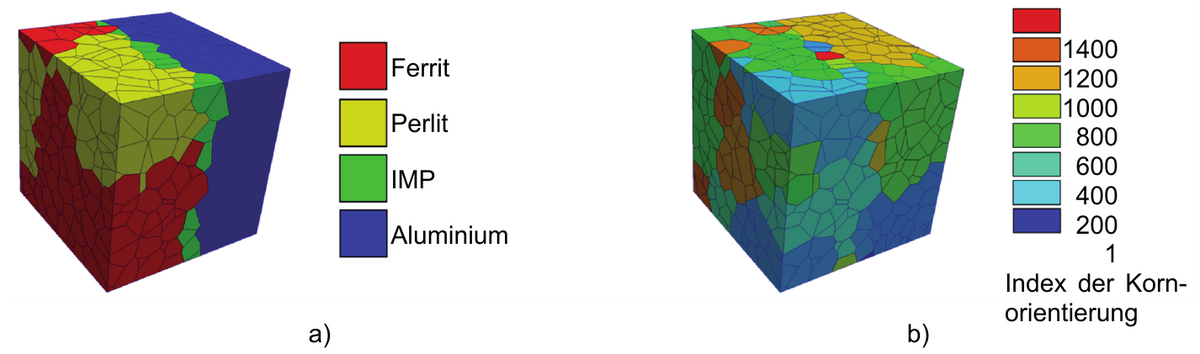

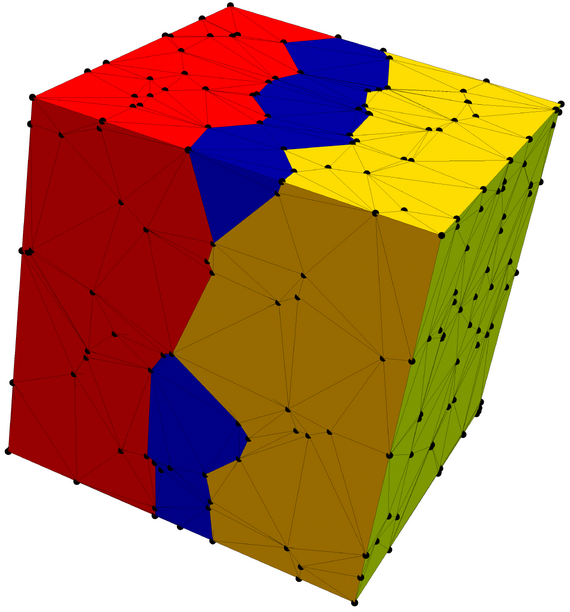

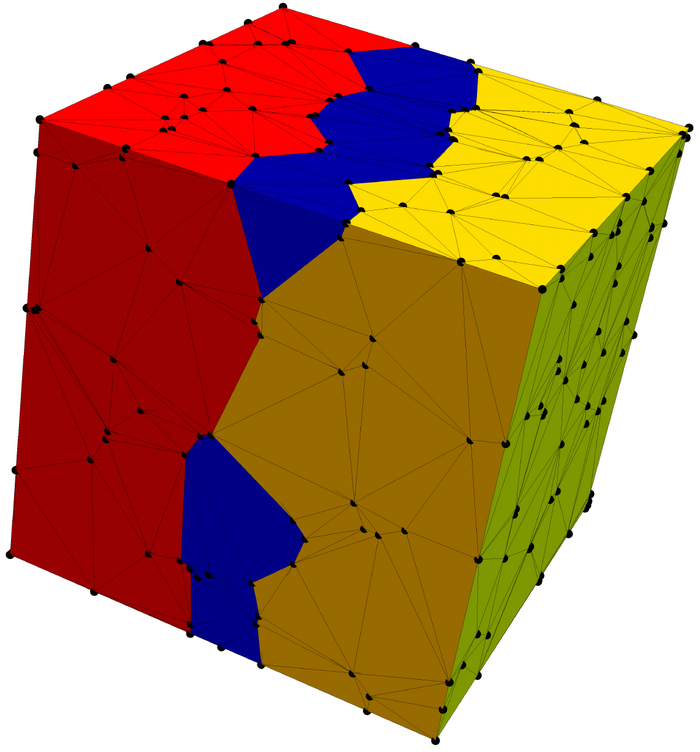

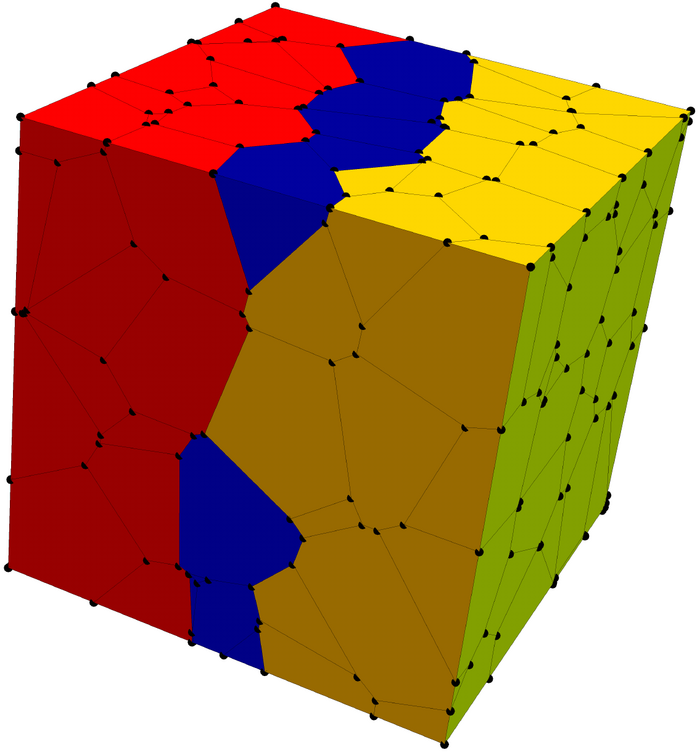

In der ersten Förderperiode wurde zur Abbildung der Mikrostruktur ein Volumenmodell erstellt, das charakteristische geometrische Eigenschaften, sowie die Zuweisung der Phasen der Zwischenschicht enthält, vergleiche Abbildung 2.

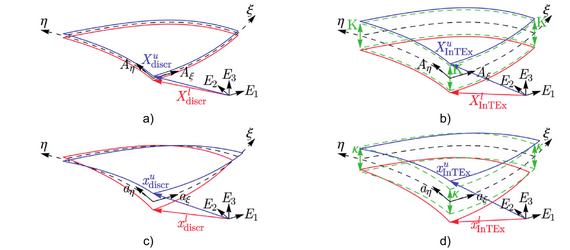

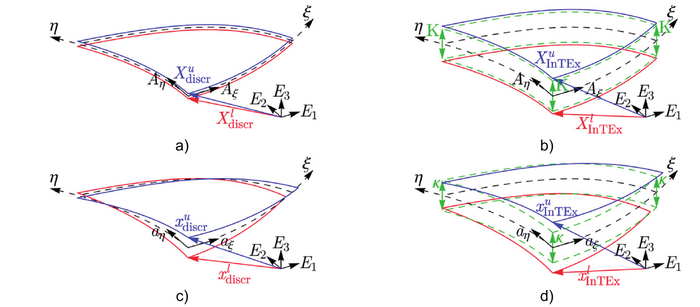

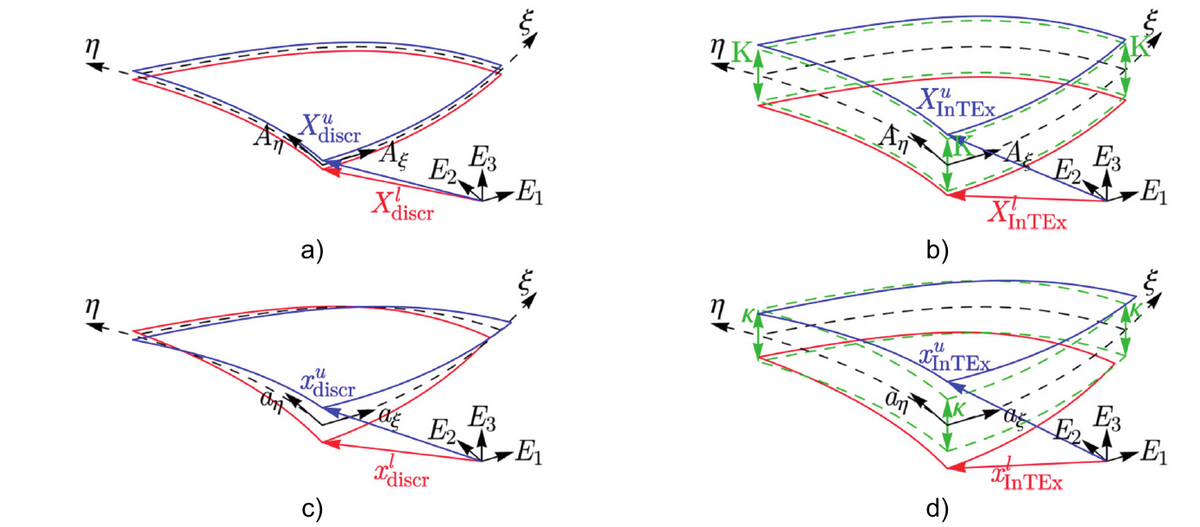

Des Weiteren wurde für die makroskopische Modellierung der Zwischenschicht eine neues Kohäsivzonenelement entwickelt, siehe Abbildung 3.

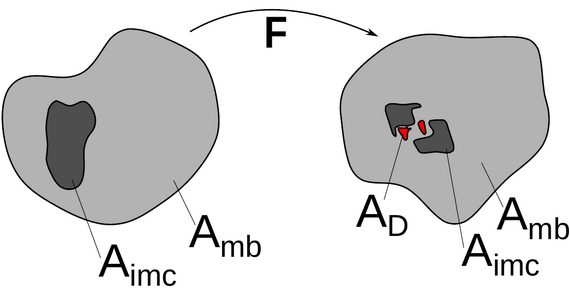

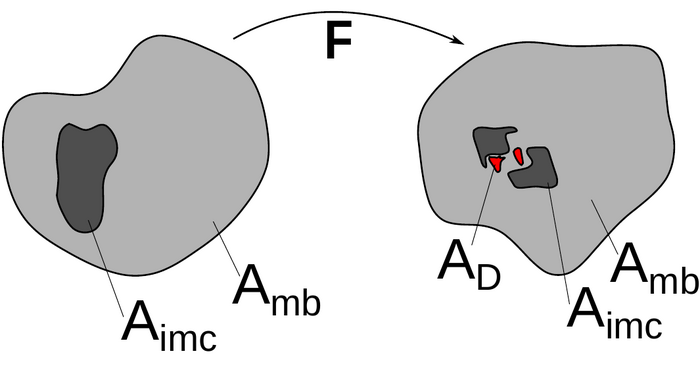

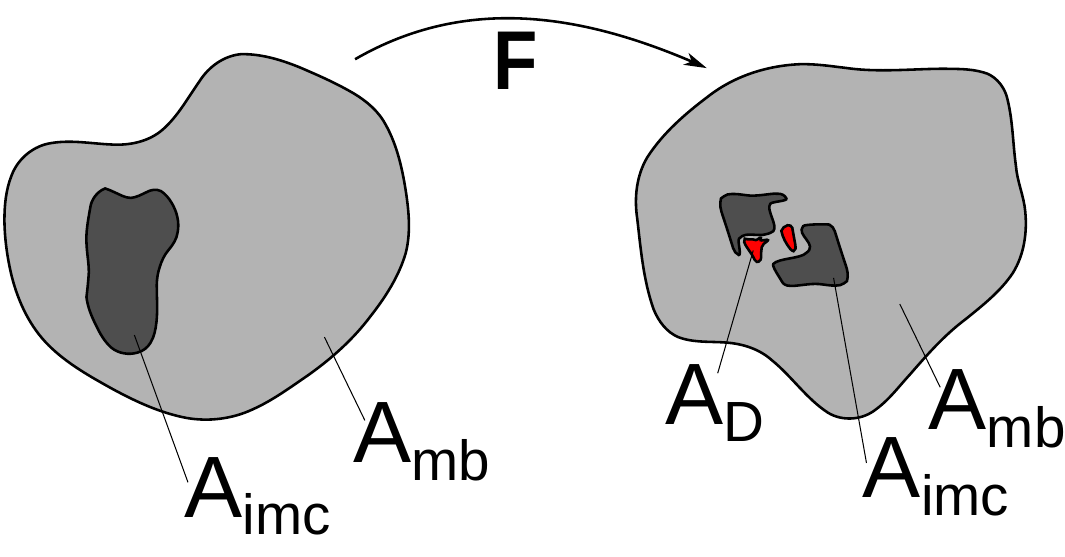

Diese neue Element-Formulierung kombiniert die Vorteile von Kohäsivzonenelementen mit den Vorteilen von Volumenelementen. Dadurch wurde eine Diskretisierung mit flachen Elementen in der makroskopischen Zwischenschichtmodellierung ermöglicht, die es erlaubt, Gradienten innerhalb der Zwischenschicht zu erfassen. Als Dickenrichtung wird die Normale der Kohäsivfläche verwendet. Verzerrungsgrößen werden in dieser extrapolierten Geometrie berechnet, die Konnektivität des Elements ist dennoch über die nicht extrapolierten Größen gegeben. Weiterhin wurde ein phänomenologisch motiviertes, makroskopisches Schädigungsmodell mit einer skalaren Schädigungsvariablen entwickelt. Dieses Modell beschreibt die Evolution der Flächen der verschiedenen Bindungen, beziehungsweise der geschädigten (ungefügten) Fläche, bei einer Deformation, vergleiche Abbildung 4.

Damit ist es möglich, die Schädigung, die beispielsweise durch das Aufbrechen der spröden intermetallischen Bindung während des Umformprozesses einhergehen kann, auf Basis skalarer Größen zu erfassen. Außerdem wurde ein mikromechanisch motiviertes Modell für die Kristallplastizität entwickelt. Diese Formulierung ermöglicht die gekoppelte, thermo-elasto-plastische Beschreibung von Vorgängen auf der Ebene von Kristallgittern und ist Versetzungsdichte-basiert. Die Fließgrenze innerhalb dieses Modells ist temperatur- und dehnungsratenabhängig formuliert. Sobald diese Fließgrenze erreicht ist, beginnen die Versetzungen durch das Atomgitter zu wandern und es kommt zu einer plastischen Verformung des makroskopischen Werkstückes.

Aktuelle Arbeiten und Ausblick

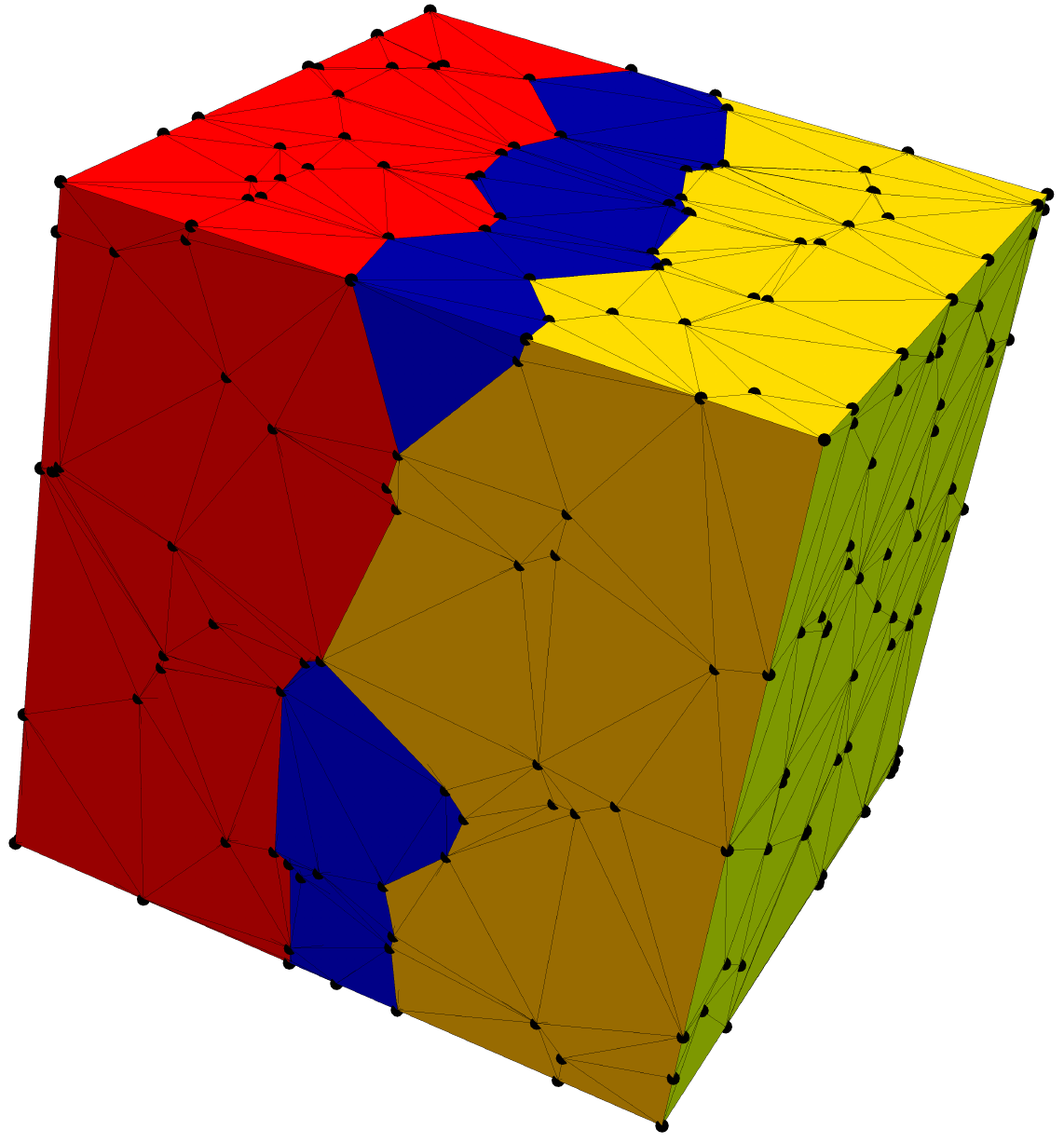

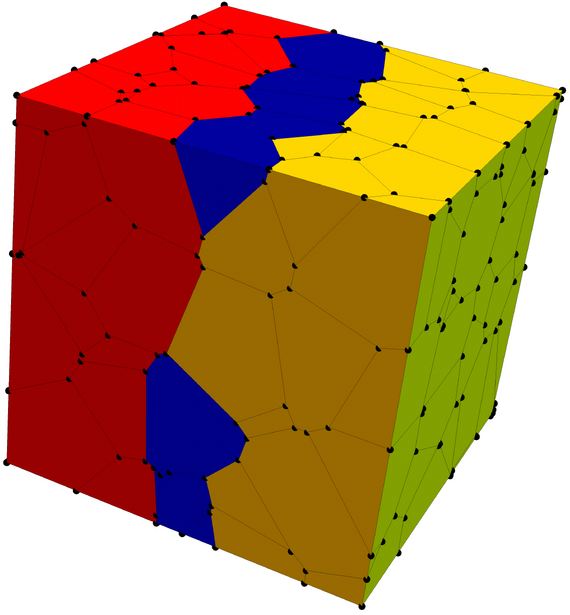

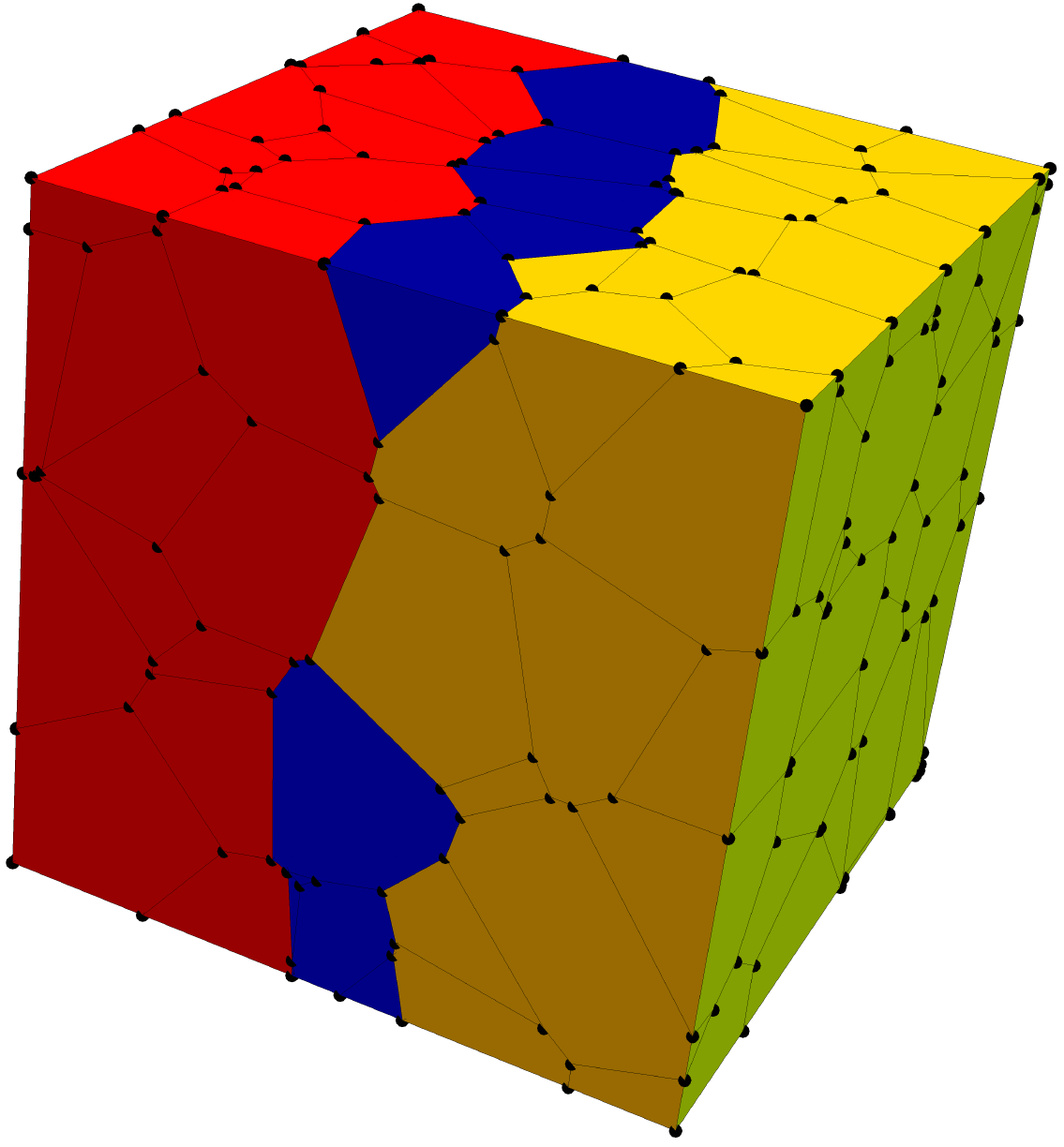

Zu Beginn der zweiten Förderperiode wird die bisherige Diskretisierung der Mikrostruktur mit tetragonalen Elementen durch die neue, am IKM entwickelte, Virtual-Element-Method (VEM) abgelöst, vergleiche Abbildung 5.

Veröffentlichungen

Teilprojektleitung

30823 Garbsen

30823 Garbsen

Teilprojektbearbeitung

30823 Garbsen

30823 Garbsen