Motivation und Zielsetzung

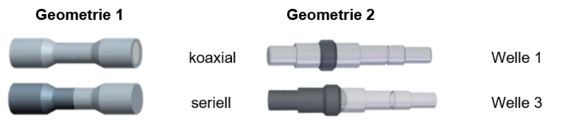

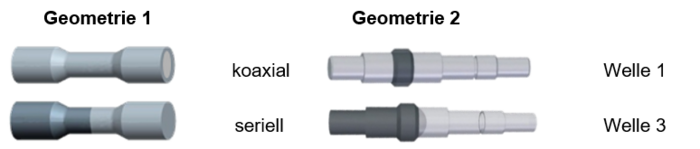

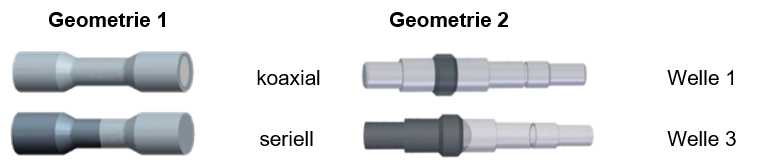

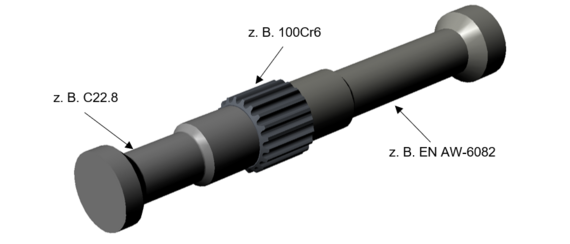

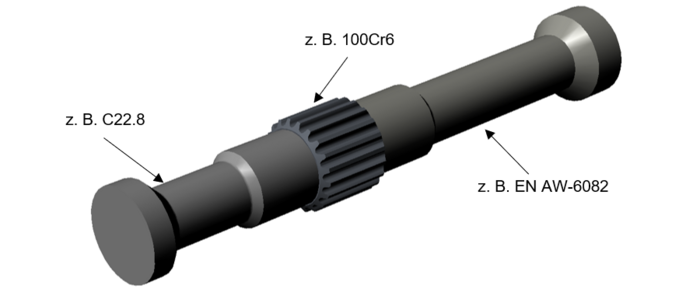

Grundsätzlich werden im SFB 1153 zwei unterschiedliche Werkstoffanordnungen erforscht: koaxial und seriell (Bild 1). Diese Anordnungsprinzipien lassen sich auf Realbauteile übertragen: Zur Reduktion des Bauteilgewichts ist es möglich, Segmente eines zuvor monolithischen Bauteils aus einem Leichtmetall zu fertigen – so entsteht ein serielles Hybridbauteil mit geringerer Bauteilmasse (vgl. Bild 1 u. Bild 4, Welle 3). Zur Erhöhung des Verschleißwiderstandes kann beispielsweise ein Segment (z. B. ein Lagersitz) eines Bauteils mit einem Hartwerkstoff ummantelt werden (vgl. Bild 1 u. Bild 3, Welle 1).

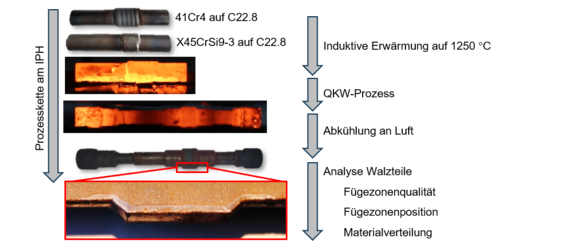

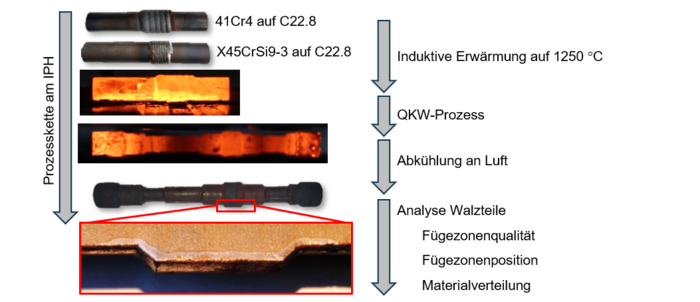

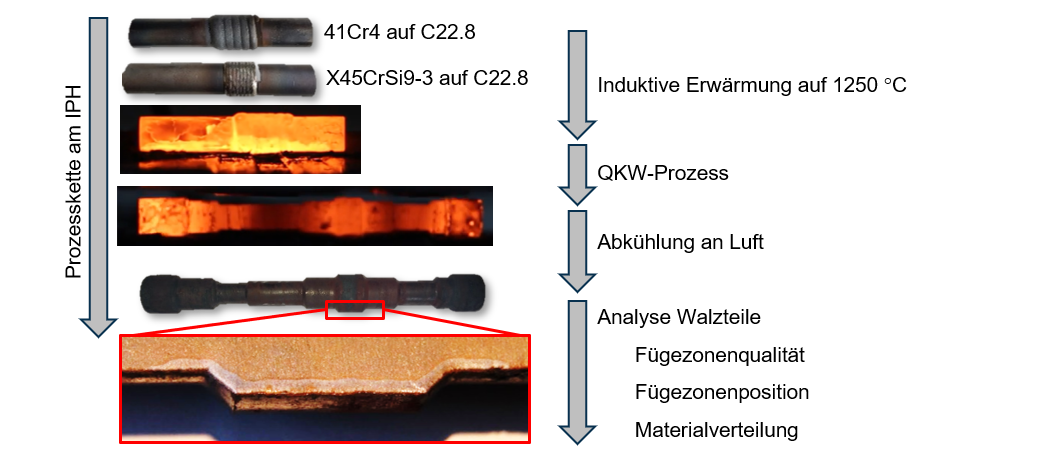

Eine Herausforderung ist die für die Umformung notwendige Erwärmung der Halbzeuge, da das Hybridhalbzeug aufgrund der verschiedenen Werkstoffe unterschiedliche Fließwiderstände besitzt und ggf. inhomogen erwärmt werden muss, um eine gleichmäßige Umformung zu ermöglichen. Hierfür wird eine induktive Erwärmungsanlage am IPH verwendet (Bild 2).

Die Walzprozesse werden mittels FEM-Simulation ausgelegt und experimentell untersucht. Die Ergebnisse des Walzprozesses werden ausgewertet und eine Auslegungsmethode entwickelt sowie die Prozesse zielgerichtet hinsichtlich Stabilität und Qualität verbessert. Das Ziel ist es, für hybride Halbzeuge aus verschiedenen Kombinationen diverser Werkstoffe (u. a. 20MnCr5, 41Cr4, C22.8, EN AW-6082, X45CrSi9-3, 100Cr6, Stellite-6, Delcrome 253, Inconell 625 und X5CrNi18-10) sowohl simulativ als auch experimentell Hybridbauteile mittels Querkeilwalzen herzustellen

Ergebnisse

Forschungsschwerpunkte der ersten Förderperiode waren die Erstellung eines ersten Simulationsmodells zur Berechnung des Querkeilwalzens hybrider Halbzeuge (Mehrmaterialsimulation) sowie die Auslegung von Querkeilwalzwerkzeugen, um die Geometrie des Demonstrators „Welle“ walzen zu können. Anschließend wurde sowohl simulativ als auch experimentell die Qualität der Fügezone und der Einfluss des Fügeverfahrens auf die Fügezonengestalt und -stabilität sowie auf die Güte des Umformprozesses (Toleranzeinhaltung, Prozessfehler, Qualität) untersucht. Darüber hinaus wurde der Einfluss der unterschiedlichen Fließwiderstände der Werkstoffe und damit verbunden die geeignete Bauteiltemperatur für eine kontrollierte Umformung betrachtet. Es hat sich herausgestellt, dass mit einer inhomogenen Bauteilerwärmung hybrider Aluminium-Stahl-Halbzeuge das beste Umformergebnis erzielt wird. Die Geometrie und Position der Fügezone können durch die Umformparameter beeinflusst werden. Besonders hohe Umformgrade im Bereich des koaxialen Auftragwerkstoffes erzeugen ein gleichmäßiges, feinkörniges Gefüge. Die grundsätzliche Anwendbarkeit des „Tailored Forming“ auf den Querkeilprozess konnte somit im Rahmen der ersten Förderperiode ermittelt werden.

Aktuelle Arbeiten und Ausblick

Zusätzlich wird im Rahmen des Teilprojektes eine Prozessüberwachung entwickelt, die es ermöglicht, Prozessgrößen wie Temperatur und Kraft im Kontakt zwischen Halbzeug und Werkzeug während des Querkeilwalzens zu messen. Durch eine intelligente Datenbank soll somit im späteren Verlauf eine automatisierte Prozessgrößenkorrektur stattfinden und damit eine Walzparameterregelung, um den Querkeilwalzprozess für eine Vielzahl von Werkstoff- und Geometriekombinationen zu stabilisieren. Insbesondere durch das Einwalzen von Verzahnungen, bestehend aus einer anderen Legierung als der Wellenwerkstoff, wird die Funktionsintegration gesteigert.

Mit den Ergebnissen dieses Teilprojektes soll eine Auslegung von Querkeilwalzprozessen für Hybridbauteile ermöglicht werden. Ebenso gehört die Ermittlung der Umformbarkeit der durch andere Teilprojekte hergestellten hybriden Halbzeuge zu den Zielsetzungen.

Veröffentlichungen

Teilprojektleitung

30419 Hannover

Teilprojektbearbeitung

30419 Hannover