Motivation und Zielsetzung

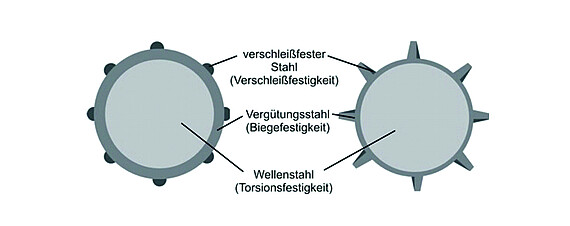

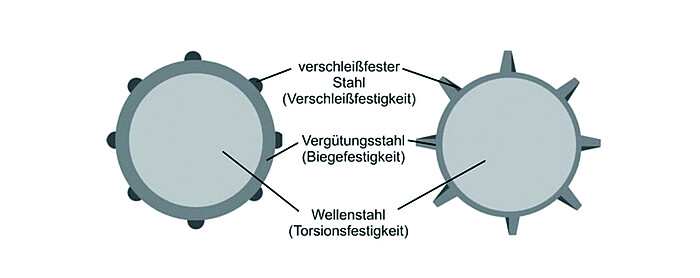

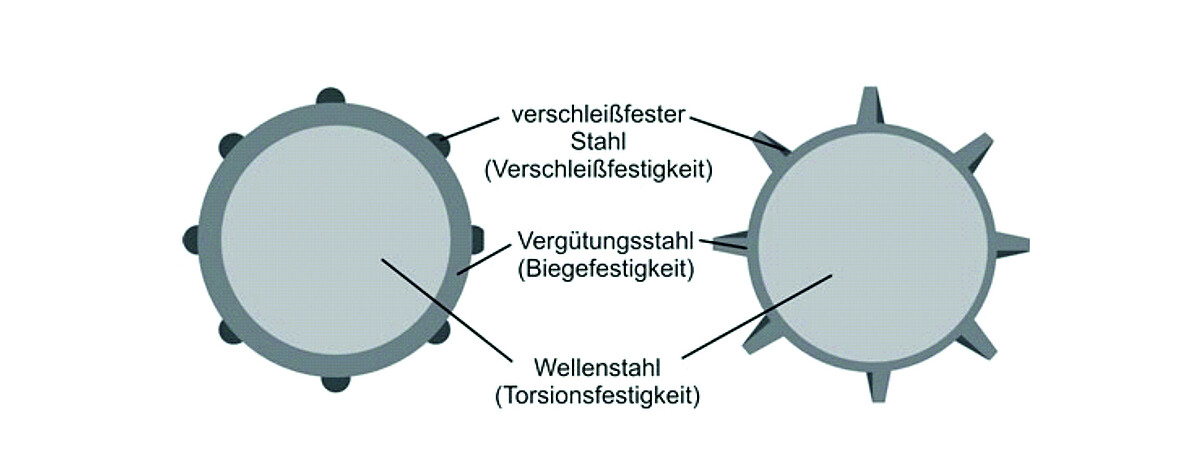

Abbildung 1 stellt die Vision für das Prinzip der Herstellung hybrider Hochleistungsbauteile mit gradierten Eigenschaften dar, welche am Ende des SFBs erreicht werden soll. Auf den Rohling werden die an die Belastungssituation angepassten Werkstoffe mittels Auftragschweißen deponiert. Die Positionen der aufgebrachten Werkstoffe müssen dabei auf das Fließverhalten während des Umformprozesses angepasst werden, da nur so die gewünschte Verortung in den jeweiligen Belastungszonen erreicht werden kann. Im oben dargestellten Beispiel eines Zahnrads kommt es im Kernbereich, vor allem zu Torsionsbelastung. Der Zahnfuß des Zahnrades ist primär durch Biegung belastet und die Zahnflanke ist dem Verschleiß durch den Kontakt mit einem anderen Zahnrad ausgesetzt. Der große Vorteil dieser Vorgehensweise liegt neben der gesteigerten Wirtschaftlichkeit durch eine materialeffiziente Herstellung von Hochleistungsbauteilen darin, dass das stoffschlüssige Anbinden von Werkstoffen durch das Auftragschweißen am Rohling keine für das Bauteil nachteiligen Eigenschaften (z. B. Wärmeeinflusszone und Schweißgefüge) bedeutet, da der Rohling nach dem Schweißen warmumgeformt wird und erst dabei seine, durch den Schmiedeprozess sowie die anschließende Wärmebehandlung geprägten, Eigenschaften erhält.

Ergebnisse

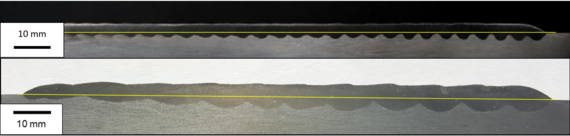

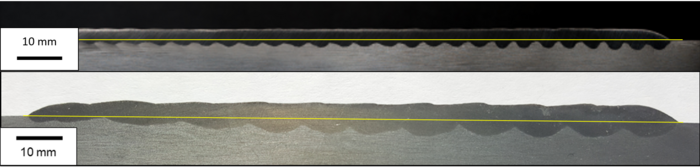

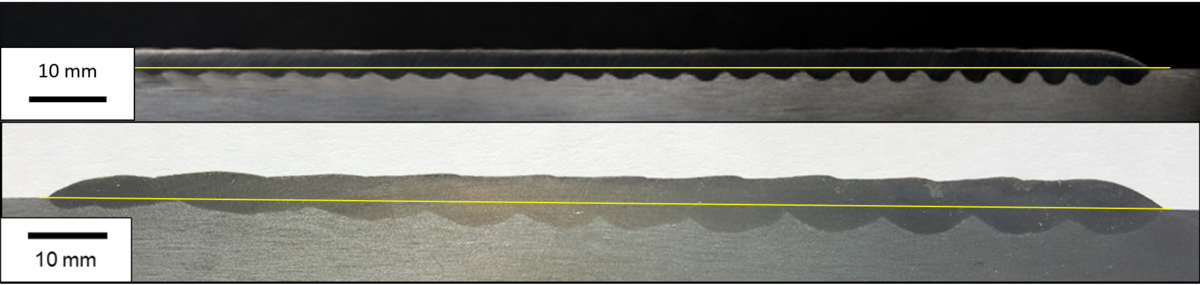

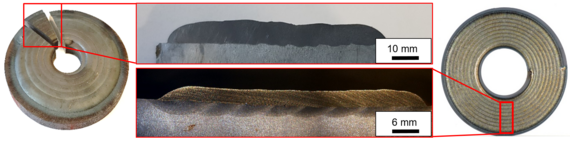

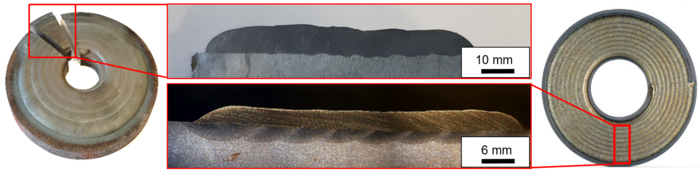

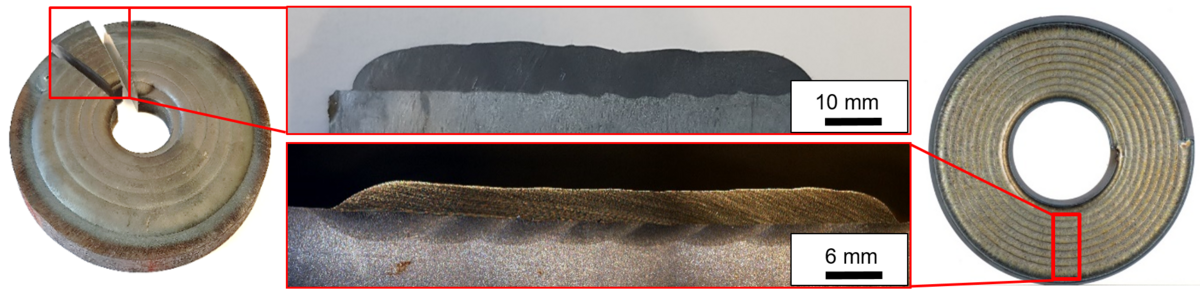

In der ersten Förderperiode wurden die Werkstoffe: 41Cr4 und X45CrSi9-3 mit den Schweißprozessen Plasma-Pulver (PPA) und Laser-Heißdraht-Auftragschweißverfahren (LHD) erfolgreich zur Herstellung von Demonstratoren genutzt. Die Umformung führte bei 41Cr4 wie geplant zu einer vollständigen Rekristallisation des Gefüges, wodurch die Schweißeinflüsse vernachlässigbar sind. X45CrSi9-3 ist auch nach dem Schmieden noch immer martensitisch und damit hart. Bei den Schichtverbünden konnten keine Werkstofftrennungen durch das Schmieden festgestellt werden. Die Schweißprozesse wurden quantitativ evaluiert und hinsichtlich der Werkstoffaufmischung steuerbar gemacht. Diese Steuerung der Schweißprozesse hat signifikanten Einfluss auf die erreichbaren Qualitäten der Bauteile. Herausfordernd ist die Werkstoffaufmischung zwischen Grundwerkstoff und Auftragwerkstoff, welche mit steigender Dauer des applizierenden Schweißprozesses stark zunimmt, da sich die Bauteile immer weiter erwärmen. Dies kann beim Laser-Draht-Auftragschweißen sowie beim Plasma-Pulver-Auftragschweißen zu Bauteiltemperaturen von bis zu 900 °C führen. Bei konstanten Prozessparametern kann sich die Aufmischung von anfänglich akzeptablen Werten von ca. 15 % durch die hohen Temperaturen auf bis zu 45 % erhöhen, sichtbar in Abbildung 2.

Erste hybride Analogiebauteile in Form von Axiallagerscheiben erreichten in Prüfstandversuchen 85% der Lebensdauer des Industriestandards aus 100Cr6-Werkstoff, obwohl bisher keine speziellen Wälzlagerstähle eingesetzt worden sind.

Aktuelle Arbeiten und Ausblick

In der zweiten Förderperiode soll die Erstellung mehrlagiger Schichtsysteme zur gezielten Eigenspannungserzeugung und das Schweißen von Zusatzwerkstoffen mit hohem Kohlenstoffäquivalent (CEV) erforscht werden. Das Schichtsystem wird derart ausgelegt, dass sich in der Schutzschicht Druckeigenspannungen ausbilden. Um dies zu erreichen, werden eine Zwischenschicht und anschließend eine Schutzschicht auf ein Substrat aufgeschweißt. Die Zwischenschicht hat in Bezug auf die Schutzschicht einen höheren Wärmeausdehnungskoeffizienten. Durch die Rekristallisation des Gefüges während des Umformvorgangs wird davon ausgegangen, dass das erwärmte Bauteil nach der Warmumformung spannungsarm vorliegt. Aufgrund der unterschiedlichen werkstoffabhängigen Schrumpfungen bei der Abkühlung können technisch nutzbare Druckeigenspannungen eingestellt werden. Diese können die Lebensdauer z.B. von einem Axiallager erhöhen. Die nachfolgende und sehr kurzzeitige induktive Wärmebehandlung der Funktionsflächen soll auf die eingebrachten Eigenspannungen möglichst geringe Auswirkungen haben. Werkstoffkombinationen und deren schweißtechnische Verortung sind hier zusammen mit den Umformparametern wie Umformgrad und Umformtemperatur die möglichen Stellgrößen, deren Einfluss und Wechselwirkungen erforscht werden sollen.

Veröffentlichungen

Teilprojektleitung

30823 Garbsen

30823 Garbsen

30823 Garbsen

Teilprojektbearbeitung

30419 Hannover

30823 Garbsen

30823 Garbsen